Тема 4.5. Системы адаптивного программного управления

Вопросы:

1. Особенности систем адаптивного программного управления, структурная схема системы управления с блоком адаптации.

2. Программное обеспечение адаптивных систем.

3. Структурные схемы управляющих вычислительных комплексов (УВК) ГПС, оборудование систем управления ГПС, программное обеспечение.

Вопрос 1. Особенности систем адаптивного программного управления, структурная схема системы управления с блоком адаптации.

Метод механической обработки с адаптивным управлением (АУ) был разработан в результате исследований, проведенных в начале 1960-х годов под эгидой ВВС США в научно-исследовательской лаборатории компании Bendix. Первые системы АУ базировались на аналоговых управляющих устройствах, что соответствовало состоянию технологии того времени. Современные системы адаптивного управления используют микропроцессоры и обычно составляют единое целое с существующими системами МЧПУ.

Термин адаптивное управление в случае операций обработки деталей на станках относится к такой системе, в которой производится измерение определенных выходных переменных процесса, с тем чтобы результаты этих измерений использовать для управления скоростями резания и (или) подачи. В системах механической обработки с адаптивным управлением использовались, например, такие переменные, как биения шпинделя, сила, момент, температура резания, амплитуда вибраций, затрачиваемая мощность и др. Иными словами, почти все параметры процесса резания металла, которые поддаются измерению, пытались использовать в экспериментальных системах АУ.

Где нужно адаптивное управление?

Одной из основных причин применения числового программного управления (включая системы ПЦУ и МЧПУ) является тот факт, что оно уменьшает непроизводительные затраты времени на операциях обработки.

Адаптивное управление целесообразно применять не для всех процессов механической обработки. Можно воспользоваться следующими характеристиками для выявления тех ситуаций, когда АУ применять выгодно:

1. Время собственно процесса обработки занимает значительную долю общего производственного цикла. Правило: адаптивное управление оправданно, если режущий инструмент соприкасается с деталью более 40% времени ее нахождения на станке.

2. Имеются факторы, существенно влияющие на условия работы станка, которые могут быть компенсированы применением адаптивного управления. Фактически АУ приспосабливает скорости подачи и (или) резания к меняющимся условиям.

3. Стоимость работы станка высока. Высокая стоимость работы обусловливается главным образом большими капитало-вложениями в оборудование.

Два принципа адаптивного управления

Можно выделить два различных подхода к разработке систем механической обработки с адаптивным управлением:

1. Адаптивное управление с оптимизацией.

2. Адаптивное управление с ограничениями.

АДАПТИВНОЕ УПРАВЛЕНИЕ С ОПТИМИЗАЦИЕЙ. При такой форме АУ для системы задают критерий качества, который служит показателем эффективности всего процесса в целом (например, производительность, затраты на единицу объема удаленного металла). Цель устройства адаптивного управления состоит в оптимизации этого критерия качества путем изменений скоростей резания и (или) подачи в процессе работы.

АДАПТИВНОЕ УПРАВЛЕНИЕ С ОГРАНИЧЕНИЯМИ. В производственных системах АУ накладывают ограничения на определенные измеряемые переменные, характеризующие процесс обработки; тем самым устанавливаются пределы их изменений. В соответствии с этим, такие системы носят название систем АУ с ограничениями. Цель этих систем состоит в такой подстройке скоростей подачи и (или) резания, чтобы значения измеряемых переменных процесса удерживались не выше уровня заданных ограничений.

Преимущества механической обработки с адаптивным управлением

Пользователь станка с АУ получает ряд потенциальных преимуществ. Они зависят от конкретных производственных задач. Адаптивное управление успешно применялось при таких операциях, как фрезерование, сверление, нарезание резьбы, шлифовка и расточка. Оно также применялось и при токарной обработке, но с ограниченным успехом.

Преимущества, приобретаемые в результате применения адаптивного управления:

1. Повышение производительности.

2. Увеличение срока службы инструмента.

3. Повышенная защищенность деталей.

4. Менее частые вмешательства оператора.

5. Облегчение программирования операций обработки деталей.

Тенденции развития и новые разработки систем ЧПУ

Стандартным носителем, используемым в СЧПУ для хранения управляющих программ обработки деталей, всегда была перфолента шириной 1 дюйм. По мере все более широкого применения ЭВМ в процессах с ЧПУ в настоящее время среди станкостроителей и специалистов по управлению наблюдается тенденция к замене перфоленты (и считывающих устройств) таким носителем, который лучше совместим с современными вычислительными системами, в частности дисками.

Контрольные щупы

В современных системах станков с ЧПУ становится все более обычным использование контрольных щупов в процессе обработки. Эти контрольные щупы представляют собой сложные индикаторы с градуированной шкалой; их можно устанавливать в шпинделе станка.

Типичные применения контрольных щупов охватывают следующие области:

1. Контроль деталей в процессе обработки, пока они еще зафиксированы на рабочем столе станка.

2. Автоматическая коррекция положения инструмента для компенсации погрешностей станка.

3. Определение местоположения точки отсчета на детали после первоначальной обработки с целью достижения большей точности при последующих операциях.

4. Контроль инструментов для определения состояния режущей части (например, для обнаружения сломанных зубьев фрезы).

С 1975 по 1990 г были произвелены следующие существенные изменения в системах ЧПУ:

1. Новый набор языков. разработаны новые языки, в которых использовались концепции ограниченной геометрии.

2. Многочисленные применения. Развитая СЧПУ, не ограничиваемая только операциями механической обработки, пригодна для многих иных применений, таких, как контроль, прессовально-штамповочные работы (операции резки, гибки и т.д.), сборки и монтажа.

3. Модульная конструкция. Разработаны отдельные процессоры и подпрограммы для выполнения основных функций на таких операциях, как профильное фрезерование, фрезерование выемок, позиционирование, контроль, токарная обработка и др.

4. Автоматизация программирования СЧПУ. Составление управляющих программ для СЧПУ наряду с формированием траектории инструмента включает в себя выбор скоростей подачи и резания, выбор типа инструмента, задание последовательности операций и другие подробности. В развитых СЧПУ определение этих параметров автоматизировано.

5. Проверка наличия помех. В программное обеспечение СЧПУ встроены подпрограммы проверки фактов возможных столкновений инструмента с зажимными приспособлениями, фиксирующими деталь, а также выявления других потенциальных помех движению.

6. Сопряжение с базой данных САПР/АПП. Развитые системы числового программного управления сопряжены с общей базой данных систем автоматизированного проектирования и производства. В этой базе данных содержаться информация о геометрии деталей (размеры заготовок и готовых деталей), зажимных приспособлениях, станках, имеющейся оснастке и о производственных затратах. Функция программирования СЧПУ сопрягается с более общим автоматизированным процессом машинного планирования.

Основными характеристиками систем с ЧПУ являются: вид и способ задания геометрической информации; вид обратной связи и число измерительных устройств; число управляемых координат; схемно-структурная организация; реализуемые функции (скорости перемещения, реализация подготовительных и вспомогательных движений); тип коррекции, возможность смены инструмента и др.; дискретность задания геометрической информации; минимальные и максимальные значения подач; диапазон перемещений рабочих органов; основные режимы работ (ручной преднабор, покадровый и автоматический); вид цифровой индикации и др.

Подготовка управляющих программ для станков с числовым программным управлением

Подготовка управляющих программ (УП) обработки заготовки на станке с ЧПУ предусматривает нанесение на программоноситель необходимых команд, которые могут быть автоматически прочитаны и выполнены системой управления станка.

Предварительно собирают и упорядочивают информацию. Геометрическую информацию (размеры элементов детали, координаты отверстий, радиус дуги окружности обрабатываемого контура и др.) получают из чертежа детали. Технологическую информацию, индивидуальную для каждого технологического перехода (например, вид инструмента, частоту вращения, подачу и др.), формируют, пользуясь справочниками и инструкциями. На основе геометрической и технологической информации по каждому переходу составляют УП.

Существуют следующие методы подготовки УП: ручное программирование, при котором сбор, упорядочение информации и нанесение ее на программоноситель осуществляет технолог-программист; машинное программирование, при котором такие работы, как кодирование информации, определение перемещений инструмента, выбор режимов резания, оптимальной последовательности выполнения переходов, выполняет ЭВМ; машинное программирование непосредственно у станка, оснащенного микропроцессорным УЧПУ.

Методы кодирования УП, вид программоносителя и плотность записи на нем, способы считывания информации с УП являются основными показателями систем ЧПУ и зависят в основном от его элементной базы.

Код — условное обозначение цифр, чисел и букв, используемых для составления программы, нанесение ее на программоноситель и прочтения СЧПУ. Различают понятия «цифра» (0, 1, 2,..., 9) и «число», которое является последовательностью цифр с учетом их разрядности. Счислением называют совокупность приемов, наименования и записи чисел.

Для построения системы счисления в качестве основания можно использовать любое целое число:

где Z — кодируемое число;  — цифры, из которых составлено число; п — разряд цифры; В>1 — основание счисления.

— цифры, из которых составлено число; п — разряд цифры; В>1 — основание счисления.

— цифры, из которых составлено число; п — разряд цифры; В>1 — основание счисления.

— цифры, из которых составлено число; п — разряд цифры; В>1 — основание счисления.В системах ЧПУ применяют и единичный (унитарный) код, в котором любое число выражается количеством 1. Например, числа 1, 2, 3, ..., 9, 10 записывают в унитарном коде следующим образом: 1; 11; 111; ...; 111111111; 11111111111.

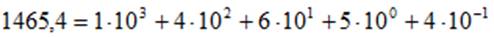

Число в десятичной системе счисления представляют как сумму произведений цифр (0, 1, 2, ..., 9), умноженное на 10 , где п — разряд этой цифры. В этой системе основание В=10. Например, число 1465,4 записывают следующим образом:

Такой вид записи, имеет большую наглядность при кодировании, но вызывает существенные трудности при реализации его в схемах вычислительной техники. Считывающее устройство не может в одной строке различать десять возможных цифр, поэтому каждый разряд цифр должен иметь десять строк с разделением от 0 до 9, т. е. для 5-разрядного числа нужно 50 строк.

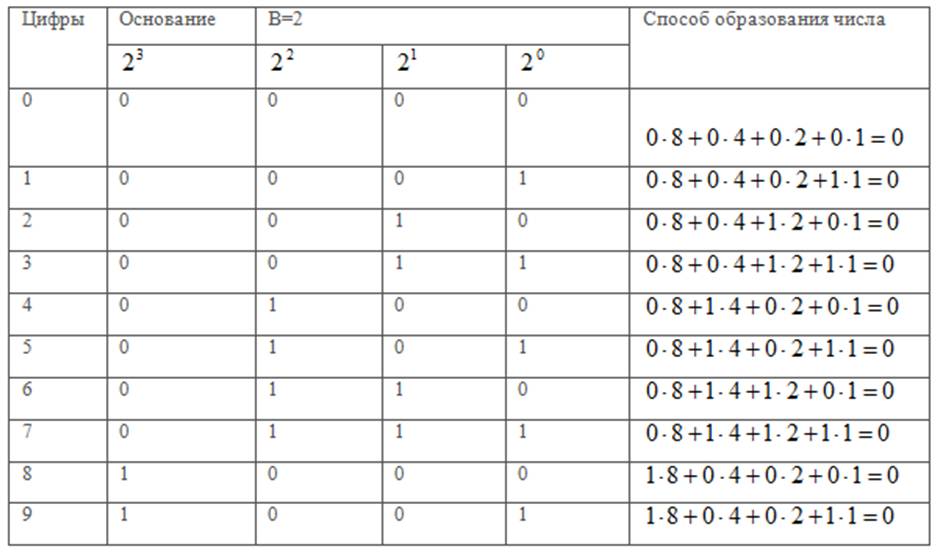

В двоичной системе счисления основание В =2. При этом цифры (0, 1, 2, ..., 9) изображают как 4-разрилные двоичные числа (табл. 1.2).

Записи всех цифр от 0 до 9 при двоичной системе счисления выполняют на четыре дорожки, а не 10, как при десятичной системе. Однако при переходе к числам, которые имеют несколько десятичных разрядов, чтение их в двоичной системе практически невозможно, так как необходимо делать довольно длительные вычисления. Например, число 7943,95 в двоичном коде будет иметь следующий вид: 7943,95 = 0111 1001 0100 0011 1001 0101 (см. табл. 1.2).

Двоичную систему счисления для изображения чисел в управляющей программе используют при реализации в схемах и на перфоленте. Поскольку в этой системе для изображения любых чисел применяют всего две цифры 0 и 1, то при построении блоков вычислительной техники можно использовать элементы, имеющие два устойчивых состояния (например наличие или отсутствие напряжения в цепи и т. д.).

Таблица 1.2. Образование числа в двоичной системе

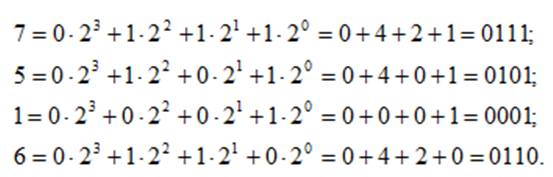

Десятично-двоичная система счисления обладает преимуществами двоичной. Например, запись числа 7516 в десятично-двоичной системе имеет вид:

Окончательная форма записи 7516 = 0111/0101/0001/0110. При таком способе записи сохраняются десятичные разряды (единицы, десятки, сотни и т. д.), но цифры в каждом из разрядов записываются в двоичном коде (см. табл. 1.2). Для записи любой из десяти цифр достаточно четырех знаков, а количество строк соответствует количеству разрядов числа, т. е. для пятиразрядного числа нужно пять строк.

Для станков с ЧПУ запись программы осуществляют на программоносителях: перфолентах, перфокартах, магнитных лентах.

Единые для всех видов станков правила кодирования информации УП на носителе данных регламентированы Международным стандартом ИСО. Управляющую программу записывают в виде последовательных кадров. Перед кодированием информации выполняют условную запись кадра, используя для этого буквенные, графические и цифровые символы приведенные в (табл. 1).

Таблица 1. Кодовые символы, применяемые в УП

Символ Значение

A Угол поворота вокруг оси Х

B Угол поворота вокруг оси Y

C Угол поворота вокруг оси Z

D Вторая функция инструмента

E Вторая функция подачи

F Первая функция подачи

G Подготовительная функция

H Не определен

I Параметр интерполяции или шаг резьбы параллельно оси Х

J Параметр интерполяции или шаг резьбы параллельно оси Y

K Параметр интерполяции или шаг резьбы параллельно оси Z

L Не определен

M Вспомогательная функция

N Номер кадра

O Не определен

P Третичная длина перемещения, параллельно оси Х

Q Третичная длина перемещения, параллельно оси Y

R Перемещение на быстром ходу по оси Z или третичная длина перемещения, параллельно оси Z

S Функция главного главного движения

T Первая функция инструмента

U Вторичная длина перемещения, параллельного оси Х

V Вторичная длина перемещения, параллельного оси Y

W Вторичная длина перемещения, параллельного оси Z

X Первичная длина перемещения, параллельного оси Х

Y Первичная длина перемещения, параллельного оси Y

Z Первичная длина перемещения, параллельного оси Z

ГТ Табуляция

ПС Конец кадра

% Начало программы

( Круглая скобка левая

) Круглая скобка правая

+ Плюс

- Минус

. Точка

j Пропуск кадра

: Главный кадр

При записи кадров под словом программы подразумевают последовательность символов, рассматриваемых в определенной связи как единое целое. Оно состоит из адреса, обозначенного буквой, и числа, отображающего или величину перемещения, или скорость подачи, либо код какой-то другой функции. Например, слово Y+ 013345 означает следующее: перемещение суппорта станка в положительном направлении оси Y на величину 13 345 дискрет (импульсов), что при дискретности 0,01 мм/имп означает перемещение на 133,45 мм. Часть слова управляющей программы, определяющая назначение следующих за ним данных, содержащихся в этом слове называют адресом. Фразу составляют несколько слов, описывающих обработку определенного участка заготовки. Она содержит информацию о геометрических и технологических параметрах, необходимых для обработки определенного участка или для выполнения вспомогательных функций (начало программы, подвод инструмента и т. д.). В программе последовательность фраз определяет последовательность обработки отдельных участков заготовки (детали). Программа может быть записана двумя способами: с фразами постоянной и переменной длины. Фразы постоянной длины называют кадрами. Последовательность слов, расположенных в определенном порядке и несущих информацию о технологической операции называют кадром программы. Каждому слову при записи программы кадрами отведено определенное число строк.

Записи фразами с переменной длиной могут выполняться тремя способами: адресным, табуляционным и универсальным. При записи адресным способом каждое слово начинается с буквы, которая указывает назначение последующей числовой информации. При этом длина фраз оказывается переменной; одну фразу от другой отделяют буквой Н (знак окончания фразы). Если применяют табуляционный способ записи, то все слова фразы следуют друг за другом в определенной последовательности, их разделяют буквой Я (знак табуляции, условно обозначаемый TAB). В универсальном способе записи используют отдельные элементы адресного и табуляционного способов.

Условная запись формата УП показывает, как следует формировать его при конкретном программировании для данного станка.

В руководстве к станку с ЧПУ приводят следующие сведения: перечень и назначение всех реализуемых подготовительных и вспомогательных функций; таблицы кодов скоростей подач и главного движения; таблицы кодовых номеров позиций инструмента; перечень номеров корректоров с указанием их назначения и особенностей применения; пределы размерных перемещений по всем осям координат; перечень всех воспринимаемых и реализуемых символов кодового набора; перечень и кодовые номера всех подпрограмм, хранящихся в памяти УЧПУ.

Вопрос 2. Программное обеспечение адаптивных систем.

Вопрос 3. Структурные схемы управляющих вычислительных комплексов (УВК) ГПС, оборудование систем управления ГПС, программное обеспечение.

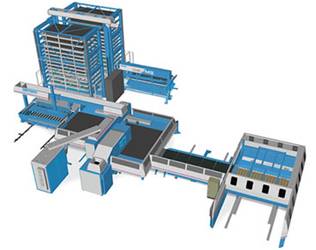

Гибкие производственные системы (рис. 1) — наиболее эффективное средство автоматизации серийного производства, позволяющее переходить с одного вида продукции на другой с минимальными затратами времени и труда.

Рис.1 Гибкая производственная система Combo FMS

В состав ГПС входят АЛ и ГМП.

Автоматические линии - комплекс рабочих машин, основного и вспомогательного оборудования, автоматически выполняющих весь процесс изготовления или переработки продукта производства. Автоматические линии делятся на специальные, специализированные и универсальные. Специальные линии используются для обработки строго определённых по форме и размерам изделий, например рис.2. На специализированных линиях обрабатываются однотипные детали с более широким диапазоном размеров. Универсальные автоматические линии дают возможность быстро переналаживать оборудование для изготовления различной однотипной продукции.

Рис. 2 ЛИНИИ АВТОМАТИЧЕСКИЕ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ.

Управление автоматическими линиями осуществляется с помощью автоматизированной системы управления, обслуживающий персонал ведёт наблюдение (контроль) за работой агрегатов, обеспечивает их ремонт и наладку.

ГПМ (рис.3)— это единица технологического оборудования с ЧПУ и средствами автоматизации технологического процесса, автономно функционирующая, осуществляющая многократные автоматические циклы, обладающая свойством автоматизированной переналадки при производстве деталей или изделий широкой номенклатуры в пределах его технологического назначения и установленных технических характеристик, имеющая возможность встраивания в гибкую производственную систему.

Рис.3 гибкий производственный модуль.

ГПМ можно встраивать в гибкую производств. систему более высокого уровня: автоматизир. линию, участок, цех, завод. К средствам автоматизации ГПМ обычно относят накопители, приспособления-спутники (палеты), устройства загрузки и выгрузки, замены технологич. оснастки. Частный случай ГПМ -роботизированный технологический комплекс. Например Автоматический переналаживаемый токарный модуль изображенный на рисунке 4.

Рис. 4. Автоматический переналаживаемый токарный модуль.

1 - индикаторное устройство для контроля состояния режущего инструмента;

2 - индикаторное устройство для контроля точности обработки заготовки;

3 и 5 - устройство автоматической смены инструмента;

4 - система охлаждения;

6 - устройства для сбора и удаления стружки;

7 - устройство ЧПУ;

8 - промышленный робот;

9 - транспортно-накопительное оборудование;

10 - токарный станок

Из всего сказанного выше можно сделать заключение что в состав ГПС входят АЛ и ГПМ которые обеспечивают наиболее эффективное средство автоматизации серийного производства, позволяющее переходить с одного вида продукции на другой с минимальными затратами времени и труда.

ГПС позволяет снизить потребность в квалифицированных станочниках и станках, повысить качество продукции. Производительность станков с ЧПУ, входящих в ГПС, в 1,5—2 раза выше суммарной производительности такого же количества индивидуально работающих станков с ЧПУ. ГПС оснащены современными системами ЧПУ, управляющими перемещениями механизмов станка, инструментом, транспортом, системами загрузки — выгрузки. Такие системы ЧПУ имеют дисплеи, помогающие оператору увидеть отклонения в работе станка, мониторные устройства, обеспечивающие диагностирование режущего инструмента, контроль размеров обрабатываемых заготовок непосредственно на станке и т. д.

Основные признаки ГПС: гибкость, автоматизированность, наличие общей транспортной системы.

Гибкость – это возможность обрабатывать на одной и той же технологической линии различные детали в различных сочетаниях; возможность изменения в любой момент стратегии производства в зависимости от необходимости; модифицирование обрабатываемых деталей без привлечения дополнительных значительных затрат; изменение состава технологической линии в зависимости от требований.

По степени автоматизации ГПС делятся на системы:

а) высокой (высшей) степени - автоматическое управление и трехсменный режим работы;

б) средней степени - непрерывное автоматизированное управление при многостаночном обслуживании с коэффициентом многостаночности более 2.

в) малой степени - коэффициент многостаночности не более 2.

В общем случае ГПС состоит из трех основных систем: технологической(рис. 5), транспортно-накопительной(рис. 6) и управления(рис. 7).

Рис.5 Технологическая система ГПС.

Рис.6 Транспортно-накопительная система ГПС

Рис.7 Система управления ГПС

Технологическая система осуществляет обработку изделий, их контроль, подготовку и смену инструмента и оснастки, загрузку и разгрузку технологического и контрольно-измерительного оборудования , промежуточное накопление и хранение материалов, полуфабрикатов, изделий, комплектующих элементов, инструмента и оснастки, отвод отходов производства. Для выполнения этих функций в эту систему входит основное технологическое и контрольно-измерительное оборудование, средства промежуточного накопления(накопители),хранения, переориентации: базирования и транспортирования изделий и инструмента (транспортные тележки, роботы),роботы. В качестве основного технологического оборудования чаще всего в ГПС используются многоцелевые станки.

Транспортно-накопительная система ГПС производит промежуточное хранение и перемещение изделий, инструмента и оснастки между оборудованием технологической системы, а также приемку и выдачу изделий, инструмента и оснастки внешним производственным подразделениям, их хранение, комплектацию, приемку и выдачу технологической системе. Для выполнения этих функций в транспортно-накопительную систему входят транспортные средства(тележки, транспортеры, роботы),позиции хранения, комплектации, приемки и выдачи изделий и инструмента (например, автооператоры).

Система управления ГПС координирует работу всех ее подсистем, станков и контролирует состояние производства. Отвечает в большей или меньшей степени за процесс проектирования технологических изделий, разработки технологических процессов и программ для станков ЧПУ.В настоящее время система управления организуется как локальная вычислительная сеть.

Устанавливаются классификационные группировки ГПС по следующим признакам классификации: комплектности изготовления изделий: операционная (выполняет одну или несколько технологических операций изготовления изделия), предметная (изготавливает отдельные детали сборочных единиц), узловая (изготавливает комплекты деталей сборочных единиц и осуществляет сборку узлов); методам обработки, формообразования, сборки и контроля (по ГОСТу); разновидности изготовляемых изделий (по классификатору изделий и конструкторских документов машиностроения и приборостроения); уровню автоматизации: 1 уровень (автоматизированная переналадка при изготовлении освоенных изделий), 2 уровень (автоматизированная переналадка при изготовлении освоенных изделий), 3 уровень (автоматизированная переналадка при переходе на изготовление новых изделий)

По методам обработки, формообразования, сборки, контроля различают ГПС:

• Механообрабатывающие (рис.8)

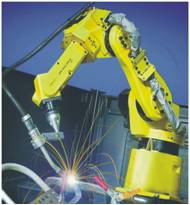

• сварочные (рис.9)

• термические (рис. 10)

• литейные (рис. 11)

• сборочные (рис. 12)

Рис.8 Обротка на токарном станке

Рис.9 сварочный робот

Рис.10 Термические печи

Рис. 11 Литье

Рис.12 сборочный робот

Основной составной единицей при создании гибких производств является комплекс оборудования или так называемый гибкий (автоматический переналаживаемый) производственный модуль, представляющий собой комплекс взаимосвязанных машин:

а) металлорежущий станок (рис. 13)

б) промышленный робот(рис. 14);

в) местное транспортно-накопительное устройство для подачи заготовок и удаления деталей, а также для накопления их запаса у станка (рис.15)

рис.13 станок с ЧПУ

рис. 14 робот

рис.15 конвеер для подачи заготовок

Действующие в настоящее время гибкие автоматические системы значительно различаются по уровню технических возможностей. Рассмотрим, например, схематические планировки четырех вариантов ГПС с различными техническими возможностями(рис 16. а,б,в,г)

1 — станки с ЧПУ, 2 — пульты ЧПУ, 3 — ЭВМ, 4 — транспортно-складирующая система, 5 — промышленные роботы, 6 — система обеспечения инструментом

Вариант «а» представляет собой участок станков с ЧПУ работой которых управляет центральная ЭВМ. Эта же ЭВМ планирует загрузку станков на участке и управляет работой ремонтной службы. Транспортирование заготовок, деталей инструментов и их складирование выполняются с помощью обычных неавтоматических средств. Установка и снятие заготовок на станках осуществляются рабочими.

Вариант «б» отличается от варианта «а» только наличием автоматической транспортно-складирующей системы заготовок и деталей.

По варианту «в» дополнительно используются промышленные роботы, заменяющие операторов.

Наконец, в варианте «г» реализованы все функции развитого ГПС: управление станками с предварительным проектированием и программированием процессов обработки, автоматическое транспортирование, а также установка и снятие заготовок, планирование работы участка, автоматическое обеспечение станков инструментами с помощью второй транспортно-складирующей системы.

Рис. 16 Схематические плинировки ГПС

Преимущества ГПС: