|

Вопросы:

1. Свойства рабочих сред пневмоприводов. Основные газовые законы.

2. Устройства производства и подготовки сжатого воздуха: компрессоры, ресиверы, клапаны давления, устройства осушки, фильтры, блоки подготовки.

Тема 1.3. Рабочая среда пневмоприводов

Вопрос 1. Свойства рабочих сред пневмоприводов

Большая часть цехов на современных производствах (Рис.1) снабжены разветвленной системой сжатого воздуха, который подается в помещения при относительно низких давлениях, обычно не превышающих 1МПа (10бар).

Рис.1. Цех современного производства

Подвод сжатого воздуха от компрессорной станции предприятия на рабочее место достаточно прост и осуществляется с помощью трубопроводов (Рис.2).

Рис.2. Оборудование компрессорной станции для производства сжатого воздуха

Основным параметром газообразной среды является ее сжимаемость. Она характеризуется силой упругости, которая сообщает пневматическим системам определенную способность выдерживать случайные перегрузки. Но в то же время сжимаемость порождает склонность к возникновению в такой системе динамических колебаний, которые очень трудно подавить, чтобы создать качественный привод.

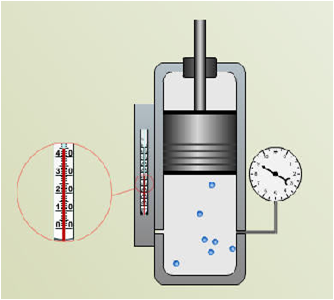

Рабочим телом в пневматических системах управления является сжатый воздух (Рис.3), представляющий собой механическую смесь азота, кислорода и других газов, содержащихся в небольшом количестве (аргон, углекислый газ и г. д.), а также водяного пара.

Рис.3. Рабочее тело (воздух) в пневматических системах

Воздух (Рис.4), содержащий водяные пары, характеризуется абсолютной и относительной влажностью. Абсолютная влажность определяется количеством водяного пара в единице объема воздуха.

Рис.4. Воздух промышленного города (г.Нижний Тагил)

Отношение абсолютной влажности к максимальному количеству пара, которое могло бы содержаться в единице объема воздуха при тех же температуре и давлении, называют относительной влажностью. На практике при термодинамических расчетах используют параметры сухого воздуха. Поправку на влажность вносят только при особых требованиях к точности. Основными и наиболее распространенными параметрами, характеризующими состояние сжатого воздуха, являются давление, температура и удельный объем (или плотность).

В системе СИ единицей измерения давления служит паскаль (Па). Паскаль равен давлению, вызываемому силой в 1Н (ньютон), равномерно распределенной по нормальной к ней поверхности площадью 1м2.

1Па = 1Н/м2.

Соотношение между основными единицами давления приведены в таблице:

Параметром состояния газа является также абсолютная температура Т, отсчет которой ведут от абсолютного нуля, лежащего на 273° ниже нуля по шкале Цельсия, т.е.

T = t°+273°,

где t — температура в градусах Цельсия.

Абсолютную температуру T измеряют в Кельвинах (К). Эта величина входит во все термо- и газодинамические зависимости. Для измерения температуры наибольшее распространение получила международная стоградусная шкала — шкала Цельсия (в которой 0°С — точка плавления льда, а 100°С — точка кипения воды при атмосферном давлении), применяют и другие шкалы (См.таблицу).

Законы идеального газа

Сжатый воздух обычно рассматривают как идеальный газ, т. е. газ, у которого отсутствуют силы сцепления между молекулами, а молекулы являются материальными точками, не имеющими объема.

Идеальный газ подчиняется следующим законам:

- закон Бойля-Мариотта: при постоянной температуре газа PV = const.

- закон Гей-Люссака: при постоянном давлении V/T = const.

- закон Шарля: при постоянном объеме газа P/T = const.

Уравнение изотермического процесса было получено из эксперимента английским физиком Р. Бойлем (1662 г.) и независимо французским физиком Э. Мариоттом (1676 г.). Поэтому это уравнение называют законом Бойля–Мариотта.

Изотермическим процессом называют процесс, протекающий при постоянной температуре T.

Этот закон объясним с позиций кинетической теории газа. Переместим поршень влево, уменьшая тем самым объем, занимаемый газом (Рис. 5). При этом время, затрачиваемое молекулами на возвращение к поршню, уменьшится, а число ударов молекул о поршень увеличится. Следовательно, возрастет и суммарное действие молекул на поршень, что приведет к повышению давления.

P1V1= P2V2= сonst

Рис.5. Изотермический процесс при постоянной температуре

Кривая зависимости Р от V ( Рис. 6) называется изотермой.

Рис. 6. Семейство изотерм на плоскости (p, V). T3 > T2 > T1

Изобарным процессом называют процесс (Рис.7), протекающий при неизменным давлении p.

Рис. 7. Изобарный процесс при неизменном давлении

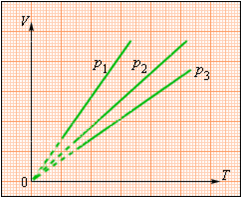

На плоскости (V, T) изобарные процессы при разных значениях давления p изображаются семейством прямых линий (рис. 8), которые называются изобарами.

Рис. 8. Семейство изобар на плоскости (V, T). p3 > p2 > p1

Французский ученый Гей-Люсcак обнаружил, что повышение температуры на 1°С влечет за собой увеличение объема газа на 1/273,16 того объема, который этот газ занимает при 0°С, при условии, что давление газа при изменении температуры остается постоянным.

V=V0(1+αt),

где V0 – объем газа при 0°С, t – температура в градусах Цельсия, α =1/273 – термический коэффициент расширения.

Состояние воздуха, как и всякого находящегося в равновесии газа, во многих случаях с достаточной для практики точностью можно описать уравнениями Клайперона—Менделеева:

pvy = RT или р = pRT,

где р — давление газа; vy— удельный объем, т. е. объем, приходящийся на 1 кг массы газа этого объема; Т — абсолютная температура; R — газовая постоянная; p — плотность воздуха.

г) при отсутствии обмена энергией между потоком воздуха и внешней средой — адиабатический процесс;

где k — показатель адиабаты.

В силовых пневматических приводах давление и объем в рабочих полостях чаще всего величины переменные, поэтому изохорный и изобарный процессы в редких случаях могут быть использованы для расчетов пневмоприводов. При работе пневматических приводов энергия к рабочей среде (воздуху) извне не подводится, однако в результате работы сил аэродинамического сопротивления возникает тепло, часть которого воспринимается воздухом, заключенным в рабочем пространстве привода, а часть — передается корпусным деталям и окружающей среде.

Таким образом, реальные процессы, происходящие в пневматических приводах, не соответствуют ни изотермическому, ни адиабатическому процессам, а находятся где-то между этими крайними процессами. Реальные процессы считают политропическими, описывающимися зависимостью

где п — показатель политропы, 1 < п < R; он зависит от работы сил аэродинамического сопротивления и величины тепловой энергии, получаемой воздухом; для наиболее распространенных пневматических приводов п = 1,25 ... 1,35.

Реальный газ отличается от идеального в основном наличием сил внутреннего трения. Чем выше плотность реального газа, тем более он отличается от идеального.

Воздух, используемый в качестве рабочей среды в пневмоприводах, как и жидкости, применяемые в гидроприводах, — текучие среды. Воздух, как и жидкость, может передавать давление в одинаковой степени во всех направлениях. Но если жидкости гидроприводов под действием внешнего давления сжимаются незначительно, то воздух под действием внешнего давления сжимается весьма сильно. С увеличением давления плотность воздуха возрастает, а с уменьшением — снижается.

Воздух всегда заполняет весь предоставленный ему объем даже при давлениях ниже атмосферного, а жидкость в таких случаях займет лишь часть предоставленного объема. В отличие от жидкости у воздуха уже нельзя считать плотность постоянной величиной при заданной температуре. Если изменение температуры жидкости в диапазоне температур, в котором работают гидроприводы, несущественно влияет на плотность жидкости, то влиянием изменения температуры на плотность воздуха нельзя пренебречь. При сжатии воздух разогревается, а при расширении — охлаждается. С повышением температуры вязкость воздуха увеличивается в противоположность уменьшению вязкости большинства жидкостей, используемых в гидроприводах.

Воздух, применяемый в качестве рабочего тела в пневматических системах, представляет собой сжимаемую среду, и при его движении появляются силы трения. Движение его может быть установившимся или неустановившимся. При установившемся движении скорость, давление, плотность, температура, т. е. величины, определяющие состояние воздуха в каждой точке потока, не меняются во времени, а при неустановившемся движении они изменяются с течением времени.

Движение частиц воздуха в потоке, так же как и жидкости, может быть слоистым, когда они не смешиваются между собой. Такое движение, как известно, называют ламинарным, а в случае, когда происходит перемешивание частиц между слоями, движение называют турбулентным.

Вопрос 2. Устройства производства и подготовки сжатого воздуха

Пневматический привод (Рис.9) - совокупность устройств, предназначенных для приведения в движение машин и механизмов посредством пневматической энергии.

Основное назначение пневмопривода — преобразование механической характеристики приводного двигателя в соответствии с требованиями нагрузки (преобразование вида движения выходного звена двигателя, его параметров, а также регулирование, защита от перегрузок и др.).

Рис.9. Типовая схема пневмопривода:

1-воздухозаборник; 2-фильтр; 3-компрессор; 4-теплообменник (холодильник); 5-влагоотделитель; 6-воздухосборник (ресивер); 7-предохраниетльный клапан; 8-дроссель; 9-маслораспылитель; 10-редукционный клапан; 11-дроссель; 12-распределитель; 13-пневмомотор; М-манометр.

В общих чертах, передача энергии в пневмоприводе происходит следующим образом:

1. Приводной двигатель передаёт вращающий момент на вал компрессора, который сообщает энергию рабочему газу.

2. Рабочий газ после специальной подготовки по пневмолиниям через регулирующую аппаратуру поступает в пневмодвигатель, где пневматическая энергия преобразуется в механическую.

3. После этого рабочий газ выбрасывается в окружающую среду, в отличие от гидропривода, в котором рабочая жидкость по гидролиниям возвращается либо в гидробак, либо непосредственно к насосу.

В зависимости от характера движения выходного звена пневмодвигателя (вала пневмомотора или штока пневмоцилиндра), и соответственно, характера движения рабочего органа пневмопривод может быть вращательным или поступательным.

Пневмоприводы с поступательным движением получили наибольшее распространение в технике.

Фильтр осуществляет очистку воздуха в целях предупреждения повреждения элементов привода и уменьшения их износа.

Компрессор осуществляет сжатие воздуха. Поскольку, согласно закону Шарля, сжатый в компрессоре воздух имеет высокую температуру, то перед подачей воздуха потребителям (как правило, пневмодвигателям) воздух охлаждают в теплообменнике (в холодильнике).

Чтобы предотвратить обледениение пневмодвигателей вследствие расширения в них воздуха, а также для уменьшения корозии деталей, в пневмосистеме устанавливают влагоотделитель.

Воздухосборник служит для создания запаса сжатого воздуха, а также для сглаживания пульсаций давления в пневмосистеме. Эти пульсации обусловлены принципом работы объёмных компрессоров (например, поршневых), подающих воздух в систему порциями.

В маслораспылителе в сжатый воздух добавляется смазка, благодаря чему уменьшается трение между подвижными деталями пневмопривода и предотвращает их заклинивание.

В пневмоприводе обязательно устанавливается редукционный клапан, обеспечивающий подачу к пневмодвигателям сжатого воздуха при постоянном давлении.

Распределитель управляет движением выходных звеньев пневмодвигателя.

В пневмодвигателе (пневмомоторе или пневмоцилиндре) энергия сжатого воздуха преобразуется в механическую энергию.

Достоинства пневмопривода:

-

в отличие от гидропривода — отсутствие необходимости возвращать рабочее тело (воздух) назад к компрессору;

-

меньший вес рабочего тела по сравнению с гидроприводом (актуально для ракетостроения);

-

меньший вес исполнительных устройств по сравнению с электрическими;

-

возможность упростить систему за счет использования в качестве источника энергии баллона со сжатым газом, такие системы иногда используют вместо пиропатронов, есть системы, где давление в баллоне достигает 500 МПа;

-

простота и экономичность, обусловленные дешевизной рабочего газа;

-

быстрота срабатывания и большие частоты вращения пневмомоторов (до нескольких десятков тысяч оборотов в минуту);

-

пожаробезопасность и нейтральность рабочей среды, обеспечивающая возможность применения пневмопривода в шахтах и на химических производствах;

-

в сравнении с гидроприводом — способность передавать пневматическую энергию на большие расстояния (до нескольких километров), что позволяет использовать пневмопривод в качестве магистрального в шахтах и на рудниках;

-

в отличие от гидропривода, пневмопривод менее чувствителен к изменению температуры окружающей среды вследствие меньшей зависимости КПД от утечек рабочей среды (рабочего газа), поэтому изменение зазоров между деталями пневмооборудования и вязкости рабочей среды не оказывают серьёзного влияния на рабочие параметры пневмопривода; это делает пневмопривод удобным для использования в горячих цехах металлургических предприятий. Недостатки пневмопривода:

-

нагревание и охлаждение рабочего газа в процессе сжатия в компрессорах и расширения в пневмомоторах; этот недостаток обусловлен законами термодинамики, и приводит к следующим проблемам:

-

возможность обмерзания пневмосистем;

-

конденсация водяных паров из рабочего газа, и в связи с этим необходимость его осушения;

-

высокая стоимость пневматической энергии по сравнению с электрической (примерно в 3-4 раза), что важно, например, при использовании пневмопривода в шахтах;

-

ещё более низкий КПД, чем у гидропривода;

-

низкие точность срабатывания и плавность хода;

-

возможность взрывного разрыва трубопроводов или производственного травматизма, из-за чего в промышленном пневмоприводе применяются небольшие давления рабочего газа (обычно давление в пневмосистемах не превышает 1 МПа, хотя известны пневмосистемы с рабочим давлением до 7 МПа — например, на атомных электростанциях), и, как следствие, усилия на рабочих органах значительно ме́ньшие в сравнении с гидроприводом).

Там, где такой проблемы нет (на ракетах и самолетах) или размеры систем небольшие, давления могут достигать 20 МПа и даже выше. Подготовка сжатого воздуха является необходимым этапом работы любой промышленной пневматической системы. Процесс подготовки состоит в удалении из воздуха разного рода примесей в виде твердых, жидких и газообразных включений, таких как пыль, конденсат, окалина, компрессорное масло, продукты износа пневмооборудования и другие загрязнители. Кроме этого, подготовка включает в себя регулирование давления и сглаживание его колебаний, а при необходимости - подачу смазки для пневматических устройств.

Использование неочищенного сжатого воздуха может привести к губительным последствиям для оборудования, простоям и поломкам, сбоям в технологическом процессе. Мировая практика эксплуатации пневмосистем показывает, что 80% неисправностей возникает вследствие недостаточной очистки воздуха. Убытки от незапланированного ремонта и простоя производства могут значительно превышать стоимость затрат на установку устройств подготовки сжатого воздуха.

Рис. 10. Система подготовки сжатого воздуха

При расширении сжатого воздуха не только понижается температура, но и увеличивается возможность выделения конденсата. В систему подготовки воздуха (Рис.10)входят компрессор 1, на всасывающей линии которого установлен фильтр 2 с целью предохранения компрессора от преждевременного изнашивания в результате попадания пыли. Воздухозаборник 3 устанавливают вдали от источников загрязнения воздуха.

Сжатый компрессором воздух охлаждается обычно водяным холодильником 4. При охлаждении из воздуха выделяется 70— 80% влаги и со 100%-ной относительной влажностью сжатый воздух собирается в ресивере 5. Ресивер аккумулирует запасы сжатого воздуха и сглаживает пульсации давления. В ресивере также конденсируется некоторое количество влаги, которое по мере накопления автоматически удаляется через вентиль 6.

Предохранительный клапан7, установленный на ресивере, ограничивает повышение давления в ресивере при выходе из строя системы автоматики 8, которая управляет работой электродвигателей компрессоров. При достижении верхнего установленного давления контактный манометр 9 отключает электродвигатели 10 и включает их при уменьшении давления до нижнего установленного предела. Далее установлен маслоотделитель И, влагоотделитель 12, в которых отделяется из воздуха масло и влага, оставшиеся после конденсации их большей части в холодильнике и ресивере. Давление в воздушной линии устанавливается и поддерживается с помощью регулятора давления 13. Часто перед распределительным коллектором 15, направляющим воздух к приводам, устанавливают дополнительный ресивер 14 меньшей емкости, чем ресивер 5.

Силовые пневматические приводы автоматизированного оборудования обычно работают при давлении питания 0,4—1 МПа. Для систем и устройств пневмоавтоматики применяют, кроме указанного, еще два диапазона давления: низкий (0,0012— 0,005 МПа) и средний или нормальный (0,118—0,175 МПа). Давление низкого диапазона используют для питания струйной пневмоавтоматики и питания мембранных вычислительных устройств.

Рис.11. Прямой пневмопривод:

1 Воздушный фильтр. 2 Впускной клапан. 3 Винтовой блок. 4 Маслобак (первичный сепаратор). 5 Внутренний сепаратор. 6 Комбинированный радиатор 8 Вентилятор радиатора с эл. двиг. 9 Масляный фильтр. 10 Главный электродвигатель. 11 Прямая передача (муфта). 13 Термостатический клапан 14 Клапан мин. давления

Атмосферный воздух (Рис.11) через воздушный фильтр (1) и впускной клапан (2) поступает в винтовой блок (3), который является «сердцем» винтового компрессора. Здесь он смешивается с маслом, для охлаждения и уплотнения зазоров, циркулирующим по замкнутому контуру, и образовавшаяся воздушно- масляная смесь нагнетается с помощью винтового блока в пневмосистему.

Первичное разделение масла и воздуха происходит в маслобаке (4). Предварительно очищенный от масла воздух проходит доочистку в сепараторе тонкой очистки или во встроенном внутреннем сепараторе (5). Затем через охлаждающий комбинированный радиатор (6) сжатый воздух поступает на выход компрессора. Основной поток масла из маслобака возвращается в винтовой блок через масляный фильтр (9). Масло, в зависимости от температуры, проходит либо по малому кругу, либо по большому кругу через комбинированный радиатор (6).

Регулировка осуществляется с помощью термостата, встроенного в комбинированный блок (12) либо термостатическим клапаном (13). Отделившееся масло в сепараторе тонкой очистки (5) отводится в винтовой блок (3). Винтовой блок (3) приводится в движение главным электродвигателем (10) посредством ременной (прямой) передачи (11). Комбинированный радиатор (6) обдувается воздухом с помощью вентилятора (8).

Типы компрессоров

Компрессор (от лат. compressio — сжатие) — устройство для сжатия и подачи газов под давлением (воздуха, паров хладагента и т. д.).

Компрессорная установка — совокупность компрессора, привода и вспомогательного оборудования (газоохладителя, осушителя сжатого воздуха и т. д.).

Компрессоры классифицируются по ряду характерных признаков (Рис.12):

- по назначению компрессоры классифицируются по отрасли производства, для которых они предназначены (химические, энергетические, общего назначения и т. д.),

- по роду сжимаемого газа (воздушный, кислородный, хлорный, азотный, гелиевый и т. д.).

- по способу отвода теплоты — с жидкостным или воздушным охлаждением.

- по типу приводного двигателя — с приводом от электродвигателя, двигателя внутреннего сгорания, паровой или газовой турбины. Если компрессор приводятся во вращение от турбины, то он называется турбокомпрессор.

- по принципу действия компрессоры подразделяются на объёмные, лопастные (лопаточные) и термокомпрессоры.

Объёмный компрессор — это машина, в которой процесс сжатия происходит в рабочих камерах, изменяющих свой объём периодически, попеременно сообщающихся с входом и выходом компрессора.

Объёмные машины по геометрической форме рабочих органов и способу изменения объёма рабочих камер можно разделить на поршневые, мембранные и роторные (винтовые, ротационно-пластинчатые, жидкостно-кольцевые, с катящимся ротором, газодувки Рутс (насос Рутса), спиральные) компрессоры.

Рис.12. Классификация компрессоров

Поршневые компрессоры (при высоких давлениях сжатия применяются также плунжерные) могут быть одностороннего или двухстороннего действия, крейцкопфные и бескрейцкопфные, смазываемые и без применения смазки (сухого трения).

Если вытеснители совершают только поступательное движение, то такие компрессоры называют возвратно-поступательными (или поршневыми). Процессы, которые происходят в рабочей камере поршневого компрессора, можно объяснить с помощью теоретической индикаторной диаграммы, представленной на рис. 22.2, а. Она построена при допущении, что утечки и перетечки газа, объем воздуха в рабочей камере при крайнем левом положении поршня, потери во всасывающей и напорной пневмолиниях, а также инерционность клапанов отсутствуют.

При движении поршня из крайнего правого положения влево происходит сжатие газа. Процессу сжатия соответствует кривая 1—2 диаграммы. Характер кривой зависит от характера процесса (изотермический, адиабатический или политропический). При достижении давления сжатия р2 открывается выпускной клапан К! и происходит процесс вытеснения газа из рабочей камеры в напорную пневмолинию. Процессу соответствует изобара 2—3. При крайнем левом положении поршня газ полностью вытеснен из рабочей камеры, выпускной клапан К, открыт, а впускной К2 закрыт.

В начале движения поршня вправо клапан К) закрывается, а клапан К2 при падении давления в рабочей камере до рх открывается, и начинается процесс заполнения рабочей камеры при постоянном давлении р{ < р0, где р0 — давление в пространстве, из которого воздух поступает в рабочую камеру. Процессу соответствует изобара 4— 1. После прихода поршня в крайнее правое положение весь цикл повторяется.

Замкнутая фигура 1—2—3—4—1 является теоретической индикаторной диаграммой компрессора.

|