Вопрос 1. Комплексный контроль качества изделий в машиностроении.

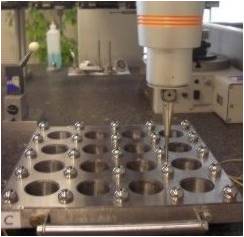

Рис.1. Автоматический контроль щупом измерительной машины

Минимальная цена контрольно-измерительной машины с ручным управлением, со средними габаритами измеряемой детали, портального типа начинается от 300 тыс. грн. Такая же машина с автоматизированным управлением стоит 400 тыс. грн. И, чем больше возможностей, тем выше цена. Да, это очень дорого, но если невозможно измерить деталь другим способом? А сколько контролеров и инженеров ОТК может заменить одна контрольно-измерительная машина, и сколько специального мерительного инструмента не нужно приобретать или изготавливать? Поэтому, все машины загружены 24 часа в сутки и очередь на измерения на месяц вперед.

В настоящее время традиционные методы измерения остаются самыми распространенными. Но если достаточно часто приходится сталкиваться с измерениями сложных размеров и форм – стоит подумать об использовании контрольно- измерительной машины.

Лазерные контрольно-измерительные машины

Во многих отраслях, включая автомобильную и авиакосмическую промышленность, необходимо осуществлять точные трехмерные измерения крупногабаритных объектов. Все большую популярность приобретает способ измерений лазерными контрольно-измерительными машинами, впервые появившимися в конце 1980-х годов. Как следует из ее названия, контрольно-измерительная машина измеряет трехмерные координаты путем направления лазерного луча на отражательную цель, которая удерживается в контакте с интересующим объектом.

Некоторые контрольно-измерительные машины измеряют характеристики объектов вблизи и на расстоянии 60 метров. Некоторые имеют типичную одноточечную погрешность около 0,001 дюйма (25 микрометров) на дальностях, достигающих нескольких метров. Контрольно-измерительные машины осуществляют сбор координат на высокой скорости и управляются всего лишь одним оператором. Они отличаются улучшенными методами измерения координат и позволяют реализовывать совершенно новые производственные методы.

Конкурирующие приборы измерения координат

В настоящее время измерение координат может осуществляться многими приборами. Каждый из них имеет свое профильное применение. Традиционные стационарные установки для измерения координат осуществляют повторяющиеся измерения с быстрой скоростью и высокой точностью, но они являются неподвижными, имеют ограничения по дальности измерений и являются дорогостоящими при применении для крупных объектов. Такие приборы лучше всего подходят для измерения малых и средних (до одного метра) производственных компонентов, где важна скорость и точность.

Для средних и крупных деталей предпочтительно использовать портативные (подвижные) установки для измерения координат (СММ). До появления лазерных контрольно-измерительных машин измерения в движении производились в основном с помощью теодолитов, тахеометров (теодолитов, оборудованных электронным устройством дальномерных измерений), устройств для измерения координат с шарнирным манипулятором и фотограмметрических систем. Но многие из таких систем были заменены лазерными контрольно-измерительными машинами, благодаря их высокой точности, скорости и простоте применения.

Принцип работы контрольно-измерительных машин

Принцип работы лазерной контрольно-измерительной машины прост: она измеряет два угла и расстояние. Машина посылает лазерный луч на ретрорефлективную цель, удерживаемую на измеряемом объекте. Свет, отражающийся от цели, возвращается по пройденному пути и входит в машину в том же месте, откуда он вышел. Ретрорефлективные цели могут быть разными, но наиболее популярен сферически установленный ретрорефлектор (SMR). Когда свет возвращается в контрольно-измерительную машину, он частично поступает в дальномер, который измеряет расстояние от машины до SMR. Дальномер может быть двух типов: интерферометр или абсолютный дальномер (ADM).

Лазерная контрольно-измерительная машина содержит два кодирующих прибора углового положения. Эти приборы измеряют угловое расположение двух механических осей машины: по азимуту и по возвышению (зениту). Углов, измеренных кодирующими приборами, и расстояния, полученного дальномером, достаточно для точного определения центра SMR. Поскольку центр SMR всегда находится на фиксированном удалении от любой измеряемой плоскости, координаты плоскостей и точек, измеряемых с помощью SMR, легко вычисляются.

Измерение расстояний - важная функция лазерной контрольно-измерительной машины - может быть дифференциальным (пошаговым) и абсолютным. Дифференциальное измерение расстояний осуществляется с помощью интерферометра и гелиево-неонового лазера, стабилизированного по частоте. Лазерный свет разделяется на два луча. Один поступает напрямую в интерферометр. Другой луч выходит из контрольно-измерительной машины, отражается от сферически установленного ретрорефлектора (SMR) и на обратном пути входит в интерферометр. Внутри интерферометра два луча света интерферируют, и в результате происходит циклическое изменение при каждом перемещении SMR ближе или дальше от контрольно-измерительной машины на расстояние, равное четверти длины световой волны (~0,0158 микрон). Электронная схема выполняет подсчет циклических изменений (известный как «счет полос») для определения пройденного расстояния.

При типичной последовательности измерений оператор помещает SMR в исходное положение контрольно-измерительной машины и устанавливает интерферометр на известное (исходное) расстояние. Когда оператор передвигает SMR в нужное положение, лазер перемещается вместе с ним, оставаясь привязанным к центру SMR. Данный процесс работает до тех пор, пока на пути луча, идущего от контрольно-измерительной машины к SMR, не появляется препятствие. Если на пути луча появляется препятствие, то количество импульсов счета становится недействительным, и расстояние неизвестно. Когда это происходит, устройство слежения подает сигнал об ошибке. В этом случае оператор должен вернуть SMR в исходное положение, например, в исходное положение контрольно-измерительной машины.

Измерение абсолютных расстояний пользуется популярностью на протяжении долгого времени. Однако за последние десять лет системы ADM претерпели существенные изменения и стали сравнимы по точности с интерферометрами. Преимущества измерения с помощью ADM по сравнению с дифференциальным измерением расстояний состоит в том, что можно просто нацелить луч на цель и произвести съемку. Система ADM измеряет расстояние до цели автоматически, даже если перед этим луч был преломлен. В контрольно-измерительной машине с ADM инфракрасный свет из полупроводникового лазера отражается от SMR и возвращается к машине, где преобразуется в электрический сигнал. Электронная схема анализирует сигнал и определяет время его прохождения, а затем умножает полученное значение на скорость света в воздухе и определяет расстояние от машины до SMR.

Впервые абсолютные дальномеры появились в контрольно-измерительных устройствах в середине 1990-х годов. В то время блоки ADM поводили измерения слишком медленно, чтобы с их помощью можно было сканировать поверхности. По этой причине контрольно-измерительные устройства старых поколений включали в себя либо один интерферометр, либо интерферометр вместе с ADM. В настоящее время абсолютные дальномеры стали достаточно быстрыми, чтобы производить сканирование с высокой скоростью с ничтожными потерями точности. Таким образом, некоторые современные контрольно-измерительные машины включают в себя только ADM без интерферометра.

Другая функция контрольно-измерительной машины – это управление лучом и контроль луча. Один тип лазерных контрольно-измерительных машин выпускает лазерный луч непосредственно из вращающейся конструкции. Другой тип машин отражает лазерный луч от вращающегося зеркала. В обоих случаях машина направляет лазерный луч в нужном направлении путем вращения механических осей. Во многих областях применения контрольно-измерительная машина удерживает луч в центре быстро движущегося SMR. Она осуществляет это путем отделения и направления части возвращающегося лазерного луча на детектор положения (PSD). Если лазерный луч не попадает в центр SMR, то отделившаяся часть луча также попадает мимо центра PSD, подавая сигнал об ошибке. Сигнал контролирует вращение механических осей так, чтобы луч был всегда направлен в центр SMR.

Измерение координат с помощью контрольно-измерительных машин

Контрольно-измерительные машины собирают данные трехмерных координат, которые могут быть сопоставлены программным обеспечением с геометрическими фигурами, такими как точки, плоскости, сферы и цилиндры. Обычно данные отображаются в рамках локальной системы координат, связанной с характеристиками объекта. Например, плоская поверхность объекта может представлять собой двухмерную плоскость. Как вариант, локальная система координат может быть задана элементами, которые представляют собой точки или линии. Точки могут быть представлены технологическими отверстиями, в которые вставляются блоки целей или базирующие шарики.

Иногда нужно передвигать машину в другое место, чтобы измерить все характеристики объекта. Для удобства можно разместить три или более блоков SMR на объекте или рядом с ним. Машина измеряет координаты SMR в каждом блоке до и после его перемещения. Данные, полученные после перемещения, автоматически преобразуются в локальную систему координат с помощью программного обеспечения контрольно-измерительной машины.

Ряд дополнительных приборов позволяет расширить функции контрольно-измерительной машины. Дистанционное управление позволяет оператору производить измерения, не подходя каждый раз к компьютеру. Дополнительное оснащение для цели помогает ускорить сложные измерения. Дополнительное оборудование для датчика температуры воздуха позволяет вводить поправку на колебания температуры окружающей среды. Датчики температуры материала позволяют вводить поправку на тепловое расширение измеряемых объектов. Прибор для измерения угла наклона (уровень) измеряет положение машины по направлению силы тяжести.

Решение FARO Technologies

FARO Laser Tracker является наиболее популярной лазерной контрольно-измерительной системой. На протяжении многих лет FARO занимает лидирующие позиции в технологии лазерных контрольно-измерительных приборов. В 2005 году лазерная контрольно-измерительная машина производства FARO стала первой и единственной настоящей контрольно-измерительной машиной с одним режимом ADM, представив технологию XtremeADM, которая добавляет высокоскоростные измерения к передовой технологии преломления луча («break-the-beam») компании FARO. Благодаря всему этому, система ADM является самой простой и самой многофункциональной из существующих систем и позволяет производить измерения и в стационарном, и в подвижном режиме, не используя при этом интерферометр. Если есть потребность в еще более высокой точности измерений, FARO предлагает лазерные контрольно-измерительные машины, которые работают в двух режимах (XtremeADM и Interferometer), что отличает их как самые точные и самые универсальные лазерные системы компании FARO.

Вопрос 2. Системы активного и пассивного контроля.

л

Вопрос 3. Контрольно-измерительные машины, основные методы измерений.

Для контрольно-измерительной машины проблемы сложности измерения не существует. По специальной программе она замеряет нужное количество точек, вычисляет положение оси и относительное положение осей или плоскостей. При этом все нарисует и покажет.Одна из интереснейших возможностей контрольно-измерительных машин – сканирование поверхности.

Видео 1. Работа координатно-измерительной машины

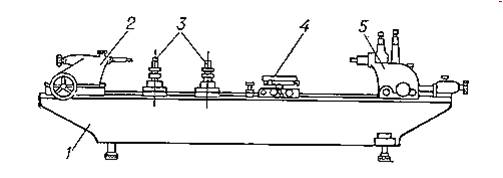

Рис. 5. Оптико-механическая измерительная машина

1 — станина; 2 — пинольная бабка; 3 — люнеты; 4 — предметный стол; 5 — измерительная обабка с отсчётным устройством.

Измерительная машина

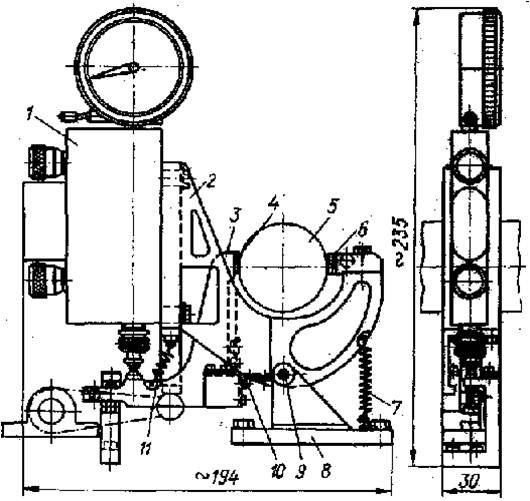

Оптико-механический прибор для измерения наружных и внутренних линейных размеров деталей. В СССР изготавливают И. м. с верхним пределом измерения наружных и внутренних линейных размеров до 1; 2; 4; 6; 8 и 12 мм (наружных от 0, внутренних от 13,5 мм). Контролируемая деталь устанавливается (рис.) на предметном столе (масса деталей до 10 кг, а на специальных столах — до 60 кг) или на люнетах между наконечниками пинольной бабки и отсчётного устройства. В качестве отсчётного устройства применяется трубка оптиметра или интерферометра. Измерение осуществляется относительным (сравнительным) или абсолютным методом. Относительный метод заключается в сравнении размера контролируемой детали с заранее известным размером образцовой детали. В качестве образцовых деталей чаще всего используются плоскопараллельные Концевые меры длины. Отклонение размера контролируемой детали от образцовой показывает отсчётное устройство. При абсолютных измерениях размер контролируемой детали определяют по двум шкалам: первой — с ценой деления 100 мм и длиной, равной верхнему пределу измерения; второй — с ценой деления 0,01 мм и длиной 100 мм. При абсолютном методе И. м. настраивается на номинальный размер детали установкой пинольной бабки по первой шкале и измерительной бабки — по второй шкале. Для определения отклонения от настроенного номинального размера служит отсчётное устройство. Обычно показания с обеих шкал с помощью оптической системы сводятся на микроскоп, находящийся в измерительной бабке. И. м. используются главным образом для поверки и настройки Нутромеров, предназначенных для контроля больших размеров и измерения больших концевых мер. Имеются И. м. (например, Народные предприятия К. Цейс, ГДР), позволяющие измерять шаг ходовых винтов. Допускаемая погрешность измерения концевых мер абсолютным методом с введением поправок по шкале выражается формулой ±(0,4—4•10-3L) мкм, где L — номинальная измеряемая длина в мм. Применяют для названия сложных стационарных измерит, средств, применяемых для контроля разных параметров.

Измерительная станция автомата ОКБ-Л45К1 для контроля диаметра шейки